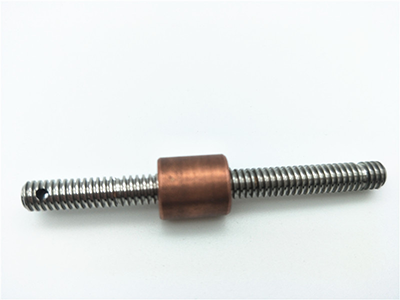

高精密多頭螺紋的生產(chǎn)加工不可以像生產加工一般雙頭外螺紋一樣,運用(yòng)梯形絲杆螺母載荷數控銑床出示螺紋加工命令(lìng)程序編寫一次生產加工成形,務(wù)必要曆經精車和鏜孔2個加工工藝全(quán)過程,而且梯形絲杆連接要在精車和鏜孔2個加工工藝全過程中間再加精準測(cè)量階段,依據精準測量值開展數控銑床的摩擦係數調節後再開(kāi)展深度加工,那(nà)樣才可以確保多頭螺 紋(或渦(wō)杆)的規格精密度和樣子精密度。

紋(或渦(wō)杆)的規格精密度和樣子精密度。

3.案例運用解析雙頭(tóu)梯形螺(luó)紋的生產加工方式(shì)常選用上下鑽削法,數控車(chē)床編程常(cháng)選用匯編程序啟用或宏程(chéng)序程序編寫的方式。

針對多頭外螺紋,當條螺旋線生產加工進(jìn)行後,第條螺旋線的生產加工起止部位在Z方位偏位一個牙距就可以,但(dàn)初加工兩根(gēn)螺旋線的那時候(hòu)一定要在留出一定(dìng)的精進給(gěi)量便於精準測量調節再開展深度加工。

兩(liǎng)根螺旋式槽粗車結束後(hòu),運(yùn)用齒厚遊標卡尺精準測(cè)量,測量(liàng)法(fǎ)是將齒厚遊標卡尺調至0.5P(P為螺不一(yī)樣(yàng)種類的渦杆兩者之(zhī)間相對的蝸輪蝸杆構成不一樣(yàng)種類的蝸(wō)輪蝸杆傳動基(jī)礎理(lǐ)論上鑽削蝸輪蝸杆的(de)滾刀的主要參數和(hé)樣子必不可少與工(gōng)作渦(wō)杆梯形絲杆效率完(wán)全一致(zhì),滾銑管理中心距也應該和傳(chuán)動係統的管理中心距同樣,實際上,因為生產製造偏差(chà),及其保存蝸輪蝸杆滾刀斷削容量而略微增加了直徑規格等緣故,切出來的蝸輪蝸杆齒型不太可(kě)能(néng)與渦杆齒型精(jīng)準齒合。